MEDICIÓN CON GALGAS EXTENSOMÉTRICAS, ADQUISICIÓN DE DATOS

Esta página contiene una reimpresión de un artículo que escribimos describiendo nuestro método para diagnosticar problemas en correas transportadoras existentes utilizando una combinación de Gemelos Digitales creados en BeltStat, recolección de datos e inspección en sitio.

INVESTIGACIÓN DE FALLOS MISTERIOSOS EN CORREAS TRANSPORTADORAS

La mayoría de las investigaciones de fallos en correas consisten en: una inspección visual, una revisión básica del diseño de ingeniería y una revisión de las tendencias históricas almacenadas en el historiador de datos del sitio. Cuando las ondas de choque causaron el evento, este enfoque a menudo no logra descubrir la causa raíz del fallo. Los sensores necesarios para detectar ondas de choque rara vez están instalados en las correas, y cuando lo están, los historiadores de datos utilizados en la industria hoy casi nunca registran la salida de estos sensores con la frecuencia suficiente para detectar la onda de choque.

Los motores, frenos y dispositivos de retención pueden generar un par lo suficientemente alto como para romper acoplamientos o reductores. Los pares que aumentan o disminuyen rápidamente también pueden generar ondas de choque en la cinta lo suficientemente fuertes como para romper: poleas, estructuras, empalmes de cintas o causar problemas en curvas verticales y horizontales.

Cuando Conveyor Dynamics, Inc. (CDI) sospecha que un evento de par dinámico o onda de choque causó el fallo de una correa, instalamos un sistema de adquisición de datos de alta velocidad e instrumentación temporal que desarrollamos para registrar cambios rápidos de par en el tren de transmisión de una correa. Nuestro sistema nos permite determinar cómo modificar el diseño mecánico y/o el sistema de control de una correa para eliminar las ondas de choque dañinas y extender la vida útil, durante muchos años, de equipos que antes fallaban en meses.

Problemas con la Instrumentación Típica de Correas

Los motores, frenos y dispositivos de retención pueden cambiar el par en el tren de transmisión en milisegundos. En particular, un motor puede someter al tren de transmisión a un par de 2 a 3 veces su valor nominal en pocos milisegundos si no se controla adecuadamente. La mayoría de los historiadores de datos implementados en el campo, como el popular PI System de OSIsoft, registran las entradas del PLC cada 2-5 segundos en un búfer temporal, y para ahorrar espacio, después de unas pocas horas, los sistemas suelen volver a muestrear los datos, guardando solo una muestra cada pocos minutos en una base de datos persistente. Incluso una tasa de muestreo de 2 segundos es demasiado lenta para detectar cambios rápidos de par en el tren de transmisión o ondas de choque que se mueven a la velocidad del sonido. Para obtener una imagen clara de estas dinámicas, se requiere un tiempo de muestreo no superior a 10 ms.

Muy pocas correas tienen sensores instalados para medir el par del eje de transmisión. La corriente del motor se mide comúnmente, pero este parámetro es difícil de convertir en par cuando la velocidad de la correa es baja o el sistema está ligeramente cargado. La corriente del motor no tiene relación con el par de los frenos y dispositivos de retención, que también son fuentes importantes de ondas de choque. El par de los frenos puede inferirse de los sensores de presión de freno (cuando están presentes), pero esto requiere suposiciones sobre el desgaste de las pastillas, la pérdida de eficacia de los frenos y la presión mínima para liberar los frenos que pueden no ser ciertas. En nuestra experiencia, la mejor manera de detectar pares no anticipados en el tren de transmisión es medir el par del eje directamente usando galgas extensométricas.

Detección de Dinámicas de Correas

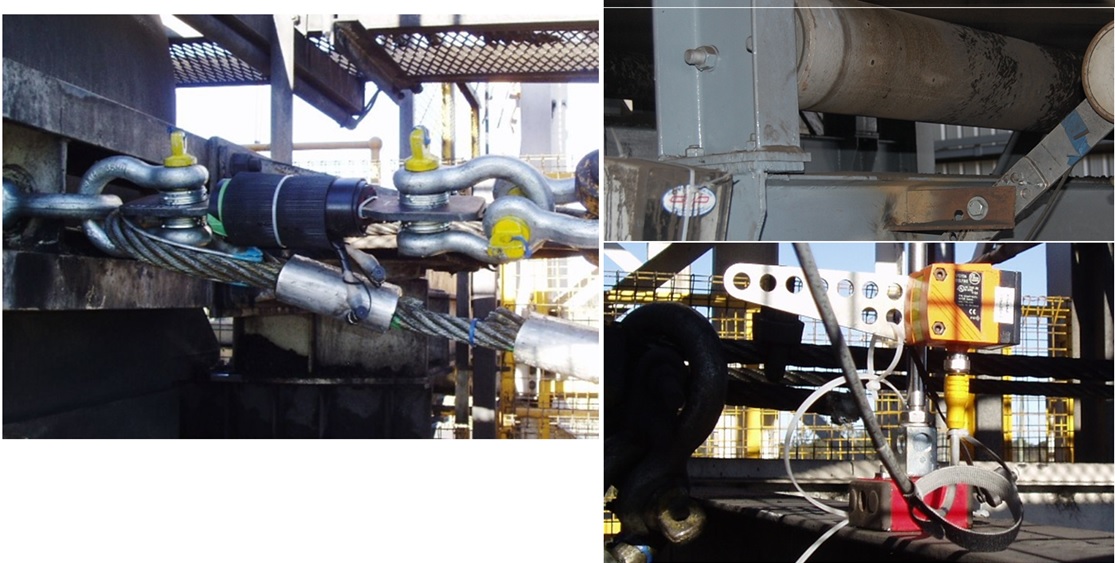

Para medir el par del eje, CDI instala galgas extensométricas temporales en los ejes de las poleas y convierte las mediciones de deformación en par del eje. Nuestras galgas extensométricas son impulsadas por un amplificador/transmisor de galgas extensométricas montado en el eje de salida del reductor (Figura 1) que transmite la deformación y la temperatura a un receptor conectado a una computadora portátil.

Además del par del eje, a veces necesitamos registrar interruptores de proximidad de frenos, presiones de freno, el comando de arranque de la correa, la tensión del cabrestante tensor, la posición del tensor, la velocidad de la cinta, el desplazamiento lateral de la cinta, interruptores de proximidad de contactores de resistencias de motores de rotor bobinado o la salida de acelerómetros. No se requieren transmisores de radio para recolectar estas señales adicionales, y normalmente conectamos nuestro equipo de adquisición de datos (DAQ) directamente a los instrumentos que miden estos valores o a las tarjetas de salida de un PLC. Muchas correas no tienen la instrumentación necesaria para medir la velocidad de la cinta, el desplazamiento lateral, la posición del tensor o la tensión del tensor. Cuando es necesario, instalamos los sensores temporales mostrados en la Figura 2 para obtener estas mediciones. CDI suele configurar nuestros equipos DAQ para muestrear a una tasa de 64 Hz, pero en ocasiones hemos muestreado un sistema a 1000 Hz.

Resultados del Mundo Real

General

Para ilustrar los tipos de problemas que nuestra instrumentación puede detectar, hemos elegido cuatro ejemplos del mundo real. Es muy poco común que encontremos el mismo problema en dos correas diferentes. Estos ejemplos muestran la amplia gama de problemas inusuales que nuestra instrumentación puede detectar.

Picos de Par en Motores de Rotor Bobinado que Causan Fallos en Reductores

Los motores de rotor bobinado son un tipo de motor de inducción donde los devanados del rotor están conectados a resistencias externas a través de anillos deslizantes. Aumentar la resistencia reduce el par del motor. Para lograr un arranque suave, cada motor está conectado a un conjunto binario de resistencias conectadas en serie. Cada resistencia individual en el conjunto suele estar conectada en paralelo con un contactor. Cerrar varios de los contactores corta sus resistencias, eliminándolas efectivamente del conjunto mientras permite que las resistencias no cortadas reduzcan el par del motor. Un conjunto típico con 8 resistencias diferentes puede combinarse en 28 = 256 niveles de resistencia diferentes.

Cuanto mayor es la velocidad del motor, menos resistencia se requiere para lograr un par dado. La Figura 3 muestra grabaciones de nuestras galgas extensométricas durante el arranque de la correa. A un nivel dado de resistencia, el par claramente disminuye a medida que el motor acelera hasta que el siguiente "paso" hacia abajo en la resistencia restaura el par. La velocidad de la caída del par aumenta a medida que el motor se acerca a la velocidad síncrona. La Figura 4 muestra que varios de los pasos hacia abajo en la resistencia están creando grandes picos de par.

En muchos de los pasos de resistencia, algunos contactores se abren y otros se cierran. Cuando los contactores que se cierran lo hacen antes de que los contactores que se abren se hayan abierto, la resistencia disminuye momentáneamente, causando que el par del motor se dispare. La especificación para los contactores instalados en este sitio indicaba que se cerraban en 40 ms y se abrían en 100 ms. Los diseñadores originales retrasaron el comando de cierre de contactores en 100 ms con respecto al comando de apertura de contactores, esperando evitar resistencias momentáneamente bajas. La Figura 4 muestra el momento en que el PLC transmitió los comandos de cambio de estado de los contactores, el momento en que los interruptores de proximidad de los contactores detectaron cambios de estado y el par del motor que nuestro sistema registró durante este cambio de paso de resistencia. Usamos diferentes registradores de datos para registrar el par del motor y los estados de los contactores, por lo que la sincronización temporal entre los gráficos de par y contactores no es exacta. Los datos muestran que después de 10 años de uso, los contactores necesitaban 250 ms para abrirse, pero aún se cerraban en 40 ms. CDI ajustó la temporización de las resistencias para que la señal de cierre de contactores fuera 500 ms después de la señal de apertura de contactores. Esto eliminó los picos de par. No ha habido fallos de reductores en los 8 años desde que completamos el cambio. Diagnosticar este problema requirió un muestreo de alta frecuencia de los interruptores de proximidad de los contactores y la medición del par del eje, ninguno de los cuales estaba disponible en la correa como se instaló originalmente.

Frenos Lentos

La Figura 5 muestra una parada intencionada del motor en una gran correa de descenso. Aproximadamente al 25% de la velocidad, los motores se desconectaron y el sistema de control solicitó una parada de freno. Las galgas extensométricas demostraron que durante 15 segundos, el Freno C no se aplicó, el Freno B estaba al 39% del par del motor y el Freno A estaba al 82% del par del motor. Después de 15 segundos, el sistema de control se dio cuenta de que la correa estaba acelerando y solicitó un vaciado de freno, aplicando rápidamente el par de freno completo en los tres frenos (150%-200% del par del motor). Estos datos probaron que la lógica de freno y/o la hidráulica eran inaceptables y necesitaban ser reemplazadas.

Aunque es cierto que la presión de los frenos puede rastrearse en el PLC, la relación entre los cambios en la presión de los frenos y el par no es lineal, y la reducción de presión mientras las pinzas de freno cierran el espacio de aire entre la pastilla de freno y el disco de freno no resulta en un aumento de par. La presión exacta requerida para que las pastillas toquen el disco sin aplicar par depende del desgaste de las pastillas y la extensión del resorte, y es diferente para cada freno. Por esta razón, las señales de presión de freno tienden a indicar que los frenos se aplicaron más rápido de lo que realmente lo hicieron. Solo las galgas extensométricas pueden medir el par real que aplican los frenos y cuándo lo aplican.

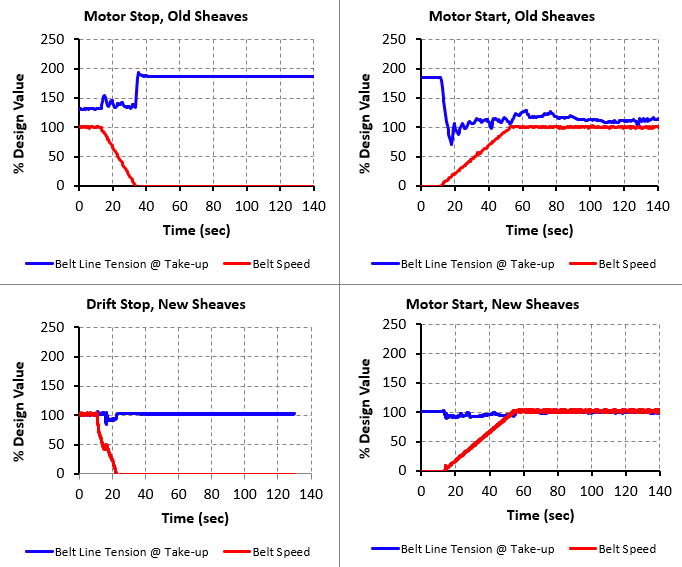

Histeresis del Tensor

Durante una de nuestras inspecciones en sitio, notamos que las poleas tensoras que guiaban el cable tensor desde un tensor horizontal hasta una torre de contrapeso por gravedad eran demasiado pequeñas. Reemplazar estas poleas con el tamaño requerido (Figura 6) fue un cambio costoso. CDI insertó una celda de carga entre el carro tensor y el cable y demostró que aumentar las poleas existentes evitaba que el contrapeso tensor se elevara después de que la correa se detuviera, lo que aumentaba dramáticamente la tensión en la cinta. Aumentar el diámetro de la polea liberó el contrapeso y permitió mantener una tensión constante en la cinta en el tensor (Figura 7).

Conclusiones

Las galgas extensométricas, celdas de carga y equipos de adquisición de datos de alta frecuencia revelan muchos problemas en las correas que no son evidentes en los datos típicamente almacenados en un historiador SCADA. Revelan el comportamiento idiosyncrásico en los productos de cada fabricante, proporcionan una mejor comprensión de cómo ajustar, controlar y modelar los componentes de las correas. El sistema de adquisición de datos de CDI nos permite demostrar por qué un componente particular de una correa falla repetidamente cuando todas las partes involucradas en el diseño dicen que el diseño es correcto.

Si su correa falló por una razón desconocida o es simplemente poco confiable, contacte a los ingenieros de Conveyor Dynamics, Inc.